Типа такого:

Более ровная консоль, удобно зашивать бальзой, удобно выставлять нервюрки и т.д. На трубе будешь по линейке ставить, а зашивать так ваще не удобно...

В общем большие консоли без стапеля ровно собрать и зашить практически не реально.

Но ведь собрал и зашил на трубках...Да, в плане выставить правильно нервюры - это верно, по линеечке неудбно, согласен. В остальном - не вижу особых преимуществ. Вот когда собирал стаб, а он у меня цельный был, там стапельные отверстия не предусмотрены и собирал "навесу", на глазок, как говорится. Вот там такой стапель помог бы сильно, это верно. Ибо с первого раза ровно собрать таки не удалось и пришлось переделывать. А на трубках - вполне себе неплохо собирается. Я, по крайней мере, не могу пожаловаться что консоль неровная получилась. Кстати сказать - такой стапель тоже ещё надо ровно собрать, а то потом при сборке консоли пойдёт накопление погрешности.

Кстати сказать, что то никак не придумаю - как на таком стапеле зафиксировать склеиваемые детали? А потом и готовый скелет для обшивки...

ЗЫ. А вообще, конструкция интересная, надо её подумать... )))

Последний раз редактировалось Chipmaster; 02.10.2014 в 17:40.

Вот тут кое что есть.

Стапель очень желательно делать учитывая толщину обшивки.

Спасибо. Общий принцип "работы" такого стапеля мне понятен. Мне не понятно - как первоначально закрепить на нём "пригоршню" нервюр, лонжеронов и так далее.. На трубах - там всё ясно: плотненько, внатяг нанизал нервюрки на трубы, закрепил трубы на параллельных по горизонту опорах, подровнял нервюрки по линеечке и вперёд - клеить на них лонжероны, стрингеры и прочее. Там они держатся на трубах прочно и никуда не уезжают. А как первоначально установить и зафиксировать детали на стапеле того типа, о котором пишете вы?

Я прихватывал циакрином по краям нервюры.

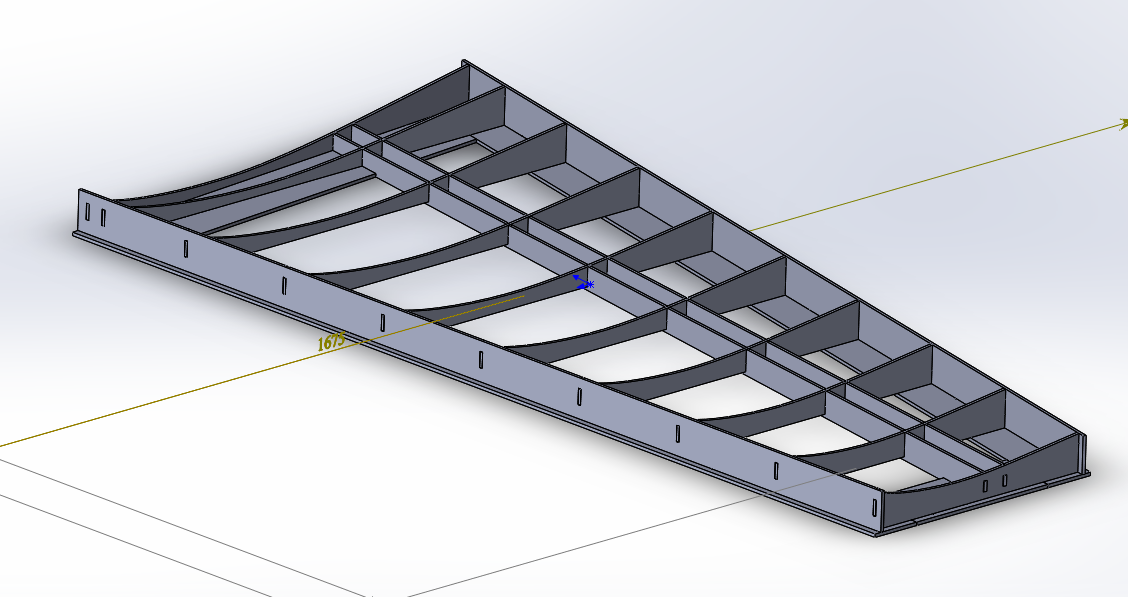

"Velox Revolution II WPE - туда и обратно."В том смысле, что сначала я отрисовывал в CorelDraw контуры самолёта, затем "переезжал" в SolidWorks и вот теперь возвращаюсь обратно в Corel, но не пустой - с деталями. Как то привычнее мне формировать группы деталей в нарезку в CorelDraw.

Пока это ещё не разложенные по листам заготовок детали, это просто перенос из Солида и доводка каждой детали до ума. Сегодня закончу переносить всё по консоли и элерону. В выходные попробую пильнуть на ЧПУ тестовую партию из хорошей берёзовой фанеры. Посмотрим как всё будет собираться.

Разложил "пробник" по заготовке.

Сегодня напилил. Но перед тем фрезернул стол, а то повело его за год слегка...

Вот'с...

Последний раз редактировалось Chipmaster; 05.10.2014 в 02:59.

Ну что... Пробник "собрал".Само собой не на клей, так просто - как получилось. В этом и был смысл - посмотреть как собирается. Резюме - собирается хорошо. Нужно немного увеличить пазы под все шипы на 0,2...0,3мм - чтобы легче собиралось. Всё остальное собирается без проблем. Всё ровненько, чудненько.

Не обращайте внимания на хамскую "сборку" - это всего лишь пробник и собран он не на клей, а так, как получится. Даже наждачкой не стал доводить детальки - не было нужды в этом. Когда буду собирать "чистовик" - там всё будет намного культурнее.Самое интересное - вся эта катавасия весит 290гр с сервой! Плюс несколько недостающих деталей - 30гр. Итого 320гр. без зашивки, плёнки, фурнитуры. Не забываем - всё это сделано (кроме стрингеров) из берёзовой фанеры!!! А рабочий образец буду делать из сейба или тополя + бальза. Так что есть шанс сделать лёгкие и прочные крылушки. Завтра займусь доработками всего чего хочется доработать. В том числе немного увеличу окна в нервюрах - есть ещё запас для облегчения. Не удержался, примерил скелет к консоли от большого Велокса... Ну что сказать, не настолько уж и меньше размерчик получается, меня вполне вдохновляет.

Последний раз редактировалось Chipmaster; 05.10.2014 в 03:05.

Приятно смотреть на такую работу! Процесс движется?

Спасибо.

Крылушко доработано и готово в нарезку уже из конкретных материалов. Увеличил облегчающие окна - нервюрки стали изящнее и легче. Заложил трубу поменьше - 25х1,5мм карбон, кое-что ещё по мелочи додумал и доделал. Теперь ждём финансовых вливаний в бюджет проекта и закупаем материалы, а потом пилим, пилим, пилим, клеим, клеим...А тем временем займусь ХО - пора уж...

Фюз оставлю напоследок. С капотом вот ещё проблемы - пока не представляю как его делать в солиде... Там такая "хитрая" геометрия, что я пока даже не знаю как начать думать, чтобы придумать с какой стороны подойти к решению этого вопроса...

Почему пришлось увеличивать размер пазов, не точность станка, реек или чертежей?

Какое рабочее поле у вашего станка? Если не трудно можете создать тему про ваш станочек с кратким описанием?

Точность станка более чем достаточная - 0,1мм по металлу (алюминий и сплавы). Повторяемость 0,05мм. Цифры не расчётные, а проверенные на практике. Теперь о том, почему приходится увеличивать пазы в деталях. Вообще это надо закладывать сразу, в чертежах, просто давненько ничего не проектировал под станок и как то из головы вылетело. А суть в том, что фанера, как и любое дерево, при всей свой податливости для обрабатывающего инструмента, обладает немалой упругостью (вы, вроде, сопромат изучали). И поэтому в процессе обработки часть материала не срезается, а уплотняется по вектору, перпендикулярному направлению движения инструмента, а после прохода инструмента возвращается обратно и немного выходит за размер. Это одна из причин. Вторая - после выборки фрезой материала из обрабатываемой области, высвобождается напряжение в структуре материала фанеры и тот же паз немного распирает внутрь. В результате имеем размер, примерно на 0,1мм мЕньший, чем задумано. Ну, кроме прочего на этот размер ещё влияет влажность материала, температура окружающей среды и прочее - это же дерево со всеми вытекающими последствиями. На стеклопластиках и металле у меня таких эффектов не наблюдается - там всё замечательно соответствует задуманным размерам. Да и на некоторых других фанерах всё нормально - например на авиационной фанере 2мм тоже всё получается хорошо. Отсюда есть один выход - резать медленно, чтобы фреза успевала удалять тот материал, который начинает выходить из размера после реза. Но тогда обычную нервюрку я буду пилить очень долго, а меня это не устраивает.

И ещё вариант - задавать в программе встречное направление резания. Но тогда фрезы быстро садятся и ломаются. Тоже не айс.

По поводу темы о станке. Не очень хочется заниматься репостом целой темы. Бо, как вы уже наверное заметили, я пишу пространно и описываю процесс подробно. Поэтому на родной конференции тема эта занимала более 45 страниц. Вынуть из них самое главное и уместит в три-четыре поста не получится. Поэтому, если хотите, посетите тему на родной конференции, ссылку я вам дам в личку

Небольшой ролик о станке:

Это не мой экземпляр, поэтому без шпинделя. Этот экземпляр делался на заказ. Оба станка работают отлично уже полтора года. Неплохо бы, конечно, заменить трапецеидальные ходовые пары на ШВП, но пока денег на это нет. Да и на точность это не повлияет, больше на скорость обработки и холостых перемещений. И на шумность в лучшую сторону.А точность 0,1мм и так более чем неплохая для самодельного домашнего роутера.

Спасибо за интерес к моим работам, это приятно.

Последний раз редактировалось Chipmaster; 07.10.2014 в 12:47.

Эту тему просматривают: 3 (пользователей: 0 , гостей: 3)